万能材料试验机配合光学引伸计、高温炉的应用

引伸计测量应变,即试样长度的变化除以试样的原始长度(标距)。Tinius Olsen根据您的测试需求提供各种引伸计,包括视频、光学和传统的接触式引伸计。

随着电池替代能源的开发开始上线,实现净零排放的竞争正在升温。Tinius Olsen 目前正与英国领先的氢燃料电池技术开发商 Intelligent Energy 一起支持其中一项。

图 1. 使用氢燃料电池驱动的无人机进行壳牌管道检查

英国首相 Rishi Sunak 最近宣布,“每 60 秒就会有一辆新的电动汽车在英国注册”,他概述了政府决定将新汽油和柴油汽车的销售禁令推迟到 2035 年的决定。按目前的速度,每年将有近 50 万辆汽车被注册,但人们已经开始提出这样的问题:“电动汽车真的是实现净零排放的最佳选择吗?”

让我们考虑一下电动汽车或电池驱动汽车的优缺点。从好的方面来看,它们显然非常环保,运行成本比化石燃料汽车低,维护成本更低,而且有些汽车的速度非常快。

缺点是电池续航能力有限、电池寿命问题和成本、充电时间长,而且具有讽刺意味的是,基于目前不可持续的发电方式以及电池生产所涉及的工艺和材料,会对环境产生影响。而且它们非常昂贵。

因此,考虑到所有因素,如果这些缺点让您远离电池选项,那么还有其他电源可以依靠,既不会改变您目前的加油活动,又有助于遏制气候变化吗?氢燃料电池可能就是答案。

“首先,这两种技术都不是新技术,”位于拉夫堡的 Intelligent Energy 首席研究工程师 Oliver Jackson 说道,该公司是英国领先的氢燃料电池技术开发商。

“我们所熟知的第一个氢燃料电池是由威尔士人 William Grove 于 1838 年开发的,而现代电池则由 Alessandro Volta 于 42 年前发明。这两种技术一直在争夺车辆动力装置的主导地位,直到内燃机被证明使用起来更方便,并在随后的 140 年左右的时间里被淘汰,”Oliver 继续说道。

燃料电池本身的工作原理与电池类似,但它们不会耗尽电量或需要充电,只要提供燃料,它们就会产生电能和热量。该装置由两个电极组成 – 负极(或阳极)和正极(或阴极) – 夹在电解质周围。

燃料(例如氢气)被输送到阳极,空气被输送到阴极。在氢燃料电池中,阳极的催化剂将氢分子分离成质子和电子,它们通过不同的路径到达阴极。电子通过外部电路,产生电流,而质子通过电解质迁移到阴极,在那里它们与氧气和电子结合产生水蒸气和热量。

“这是一个本质上简单的系统,但效率很高,当然也非常环保,可以说只从排气管产生水蒸气,而且不依赖国家电网的电力,”Oliver 继续说道。

“这项技术还可以应用于广泛的用途,例如航空航天工业,最终目标是用电力替代化石燃料驱动的喷气发动机,现在变得越来越现实。这真的非常令人兴奋。”

Intelligent Energy 是拉夫堡大学的衍生公司,于 2001 年成立,该校的第一个燃料电池项目于 1988 年启动。22 年后,在与铃木、空客、波音以及后来的宝马等公司合作后,该公司目前拥有 250 名员工,合作伙伴和客户遍布全球。

图 2.智能能源

“在过去的 35 年左右,这项技术取得了长足的进步。我们与大型跨国公司的合作是这一领域的重大贡献者,这些市场力量正在继续推动事情向前发展。实现净零排放显然是主要考虑因素,同时还要降低成本,但要实现这一目标,需要更轻、更便宜、更高效的燃料电池来帮助实现这些目标——这是我们现在面临的最大挑战。”

“这使得材料测试处于研发的最前沿,因为如果在经过严格而广泛的测试程序后发现更轻或更便宜的材料同样有效,那么这种节省就可以计入利润,从而创造出更具成本效益、更可行的选择。

“我们自己的内部研究团队正在密集使用 Tinius Olsen 设备来测试材料的机械性能、拉伸、压缩和弯曲强度、刚度等。如果我们要获得更轻的更精细的材料,我们需要确保它足够坚固耐用,可以达到预期用途。”

“测试实验室还用于测试其他领域,例如电阻和涂层测试。另一个关键领域是材料的传输特性,例如我们用于气体扩散的碳纸。

“对于所有这些,我们需要施加不同的力来观察这些特性在不同压力下如何变化,等等。”

“还有垫圈和密封件,我们对它们进行了大量测试,并为整个企业的其他部门提供支持,例如机械设计团队,他们需要测试新设计和原型。我们的建模团队、质量和生产团队使用材料特性数据来测试产品的批次差异和缺陷分析。”

图 3.Tinius Olsen 设备用于测试材料的机械性能、拉伸、压缩和弯曲强度、刚度等

“总而言之,我们收到的 Tinius Olsen 设备和支持是我们工作的基础,因此可以说他们处于这些开发的前线,对所用材料和成品充满信心”

“客户对您的产品的信心只能与您一样,因此您进行的测试越多,您就越信任您的工作,您就越愿意为客户提供无忧无虑的服务。如果产品不符合规格,那么显然会被退回,从而导致增加支持以使其按预期工作。因此,我们需要第一次就做好并不断改进,以便客户的表现不断提高。

Intelligent Energy 并没有因净零期限的变化而分心,而是继续快速开发氢燃料电池技术。随着宝马和丰田等主要汽车制造商积极生产自己的氢动力汽车,IE 的工作很可能使这项技术与当前的电池供电选项竞争,甚至取代它们。

无论里希·苏纳克 (Rishi Sunak) 是否于 2035 年宣布这一消息,一切肯定都会全速前进……

瓶子和罐子如何改变土木工程项目的面貌以及背后的测试需求。

需要多少吨再生玻璃才能为世界上最繁忙的四车道高速公路之一建造紧急支撑?老实说,我不知道,但我知道有人知道。

Theresa Andrejack Loux 是 AERO Aggregates 的首席技术官,AERO Aggregates 是一家总部位于宾夕法尼亚州的公司,在佛罗里达州设有第二家工厂,加利福尼亚州的另一家工厂将于今年晚些时候投入使用。该公司从回收厂和垃圾填埋场回收空瓶和空罐,将它们变成环保骨料,用于各种土木工程应用。

泡沫玻璃骨料 (FGA) 已在许多项目中用作回填,主要用于下面的土壤柔软且可压缩且无法支撑过多重量的地方,例如费城国际机场的飞机夜间停机坪。

图 1.泡沫玻璃骨料的重量约为普通土壤的六分之一

事实上,它非常有效,以至于它被用来修建费城郊区 I-95 州际公路 Cottman Avenue 出口坡道受损部分,该坡道在今年 6 月因油罐车起火而倒塌。在承包商重建实际桥梁期间,使用了惊人的 215,000 立方英尺 FGA 来支撑临时的六车道高速公路。

“FGA 绝对是这个项目的理想选择,因为它充满了气泡,重量仅为普通土壤的六分之一左右。对于 I-95 来说,这将有助于保护结构下方运行的老化污水管道,因为它们根本无法承受另外 20 英尺传统土壤材料的重量,”Theresa 说。

图 2.Theresa Andrejack 使用 Tinius Olsen 设备和 Horizon 软件测试聚合物

“这是一次可怕的事故,给费城地区的每个人都带来了巨大的不便,所以我们很高兴能够提供帮助,并让事情迅速恢复正常。”

骨料的制造过程从清洁玻璃开始,然后将其磨成粉末,并进行三阶段清洁和过滤程序。然后,工人添加专有的矿物基发泡剂,并在 1,650 华氏度的窑中加热粉末。

材料从窑中出来时看起来像一块长长的灰色蛋糕。冷却后,材料会碎裂成砾石状碎片。

“我们的目标是标准产品的容重不超过每立方英尺 15 磅,相当于每立方米约 240 公斤。我们遵循 ASTM C29 标准进行此类容重测量。”

“我们每天进行的另一项测试是限制抗压强度测试,我们在费城和佛罗里达的工厂都使用 Tinius Olsen 150ST 机器进行测试,加利福尼亚还订购了一台。该公司的经验和投入对于从一开始开发产品就非常宝贵,而作为一家本地公司,更是一大优势。”

“这些抗压测试使用的测试方法是 EN 1097-11,尽管我们已经开始尝试在 ASTM 制定类似的测试标准,但这显然需要一些时间。”

但所有所需的玻璃来自哪里?

“大多数社区确实有某种类型的回收计划。近年来的趋势是,一些社区从他们通过单流计划收集的材料中去除玻璃,但肯定仍有许多计划收集玻璃。”

“我们与工厂当地的回收实体合作,采购我们所需的玻璃产品。我们通常使用价值较低的玻璃,因为它是混合颜色,较小的碎片通常不能用于装瓶操作甚至玻璃纤维厂。我们使用的玻璃产品如果不使用,通常会被填埋”

“当我们的加州工厂今年晚些时候开业时,我们将有能力每年从垃圾填埋场转移超过 5 亿个瓶子。”

对于 Aero Aggregates 来说,这是一段奇妙的旅程,也是材料测试对于任何令人兴奋的新产品的开发至关重要的完美例子。对于 FGA 来说尤其如此,它可以为日常生活带来巨大的变化,Tinius Olsen 期待在未来进一步帮助开发这种材料。

FGA 使用了相当于 650 万个玻璃瓶的材料来建造 I-95 紧急维修的支撑结构…………..

Useful links

超级合金通常用于极端环境,例如航空航天、工业和发电市场,是一类高性能合金,具有令人印象深刻的机械强度以及高温下的抗热蠕变和耐腐蚀性。 材料科学和工程行业的人员不断开发更高的性能,并寻求这些先进材料的新应用。

尽管使用了几十年,这种材料仍然需要专门的制造技术,并产生大量废料,提高了生产成本。增材制造涉及逐层熔化和熔合金属粉末,它已成为生产复杂几何形状的高温合金部件以及减少生产过程中材料浪费的一种有前途的技术。

也称为 3D 打印,这仍然是一个相对较新、复杂的工艺,需要更深入地了解使用这种增材方法生产的材料的性能和耐用性。 (图1)

图 1:3D 打印高温合金的生产仍然是一个不断增长的领域,但高温测试可以消除质量和可靠性方面的一些未知因素。

图 2:当今的高温测试环境是一个完整的系统,由框架、腔室、传感器、样品架和帮助管理和分析系统数据的软件组成。

负责生产高温合金的人员已经寻找新方法来进一步推进高温合金的增材制造,并提高高温合金部件在极端环境下的性能和可靠性。回答围绕这些增材制造高温合金的机械行为的问题是使这种现代制造材料超越怀疑并在高性能应用中发挥关键作用的关键一步。 高温机械测试一直在需要承受极端条件的新材料的开发中发挥着关键作用,基于添加剂的高温合金也不例外。通过使材料承受高温和机械应力,研究人员已经能够确定不同材料的优点和缺点,这使他们能够开发新材料并确定更适合特定应用的材料。 高温机械测试在超级合金的增材制造中发挥着特别重要的作用,它使研究人员能够通过模拟现实应用中经常出现的高温、高压环境来研究这些材料的行为。 (图2)

为什么要进行高温测试?

对不同条件下材料的微观结构和变形行为的深入了解可以帮助识别材料中潜在的弱点或失效模式,并为改进制造工艺或材料设计的开发提供信息。适当的高温测试可以回答重要问题,从而在使用增材制造技术生产的高温合金的应用中提供更好的性能和效率:

测试当今的高温合金

现代高架机械测试方法利用先进的仪器和控制技术,例如高温炉和专门的测试框架和软件配置,能够对测试样本施加精确的载荷、应变和温度。

这些更先进的测试设备和技术的发展显着提高了准确性和可重复性,从而更精确地了解极端条件下的材料行为。这使得人们对材料行为有了更多的了解,研究人员对材料行为的基本物理学有了深入的了解。最终,具有改进性能的新材料和新的生产技术可以放心地推向市场。

测试标准在高温合金测试中也发挥着关键作用,因此重要的是要注意高温测试中使用的一些更常见的标准。其中包括 ASTM E21、ASTM E139、ASTM E145、ASTM E220、ASTM E1457 和 ISO 6892-2,所有这些都定义了测试参数、测量和结果,以精确表征材料的响应,以确定其强度、性能并确保质量防止使用失败,并就特定应用使用哪种材料做出明智的决定。

随着材料科学和技术的新发展,高架机械测试不断发展和改进。这种材料测试方法有助于提高许多关键系统的安全性和可靠性,例如飞机发动机和核电站。通过了解材料在极端条件下的表现,工程师可以设计出能够更好地承受这些条件的系统,而不会出现故障或对人类或环境造成伤害。当使用新的创新材料(例如增材制造的高温合金)时,对工艺的信心与对材料的信心同样重要。

中东领先的铝复合板制造商也正在实现其实现可持续商业生态系统的目标,并受益于 Tinius Olsen 设备的投入和持续支持。

RMK Industries 为全球 25 多个国家/地区提供产品。他们的主要据点是中东、亚洲和非洲市场,并受到国际知名承包商、顾问和建筑师的信任。他们与香格里拉酒店、可口可乐、Emaar 和迪拜道路和交通管理局等国际公司和政府组织合作开展项目。

图 1 木材样品的弯曲/屈曲试验装置

“RMK Industries 成立于 40 多年前,最初专注于建筑立面产品的贸易。多年来,我们转型为高品质建筑产品的制造,现在我们很自豪能成为中东地区领先的铝复合板和预涂铝卷制造商之一,”质量控制经理 Charmaine Timario 说道

“我们的铝复合板采用最优质的原材料和最新的技术配制而成,从而生产出符合或超过行业基准标准的优质产品,确保符合最严格的国际标准,如 ASTM、NFPA、USGBC 的 LEED、EN 和 ISO。”

铝复合板是轻质覆层板,用作外部建筑立面和饰板,以提高建筑的美观度和耐候性。平板由两块薄铝板组成,粘合到改性矿物填充阻燃芯上,如果正确指定、安装并经过官方认证,符合规范、法规和消防安全法规,则具有多种优点,包括坚固耐用、重量轻、耐候性高,并且具有成本效益、易于安装和维护成本低等优点。

图 2 使用 25kN 万能试验机准备测试,楔形夹具夹紧测试样品

“在 RMK 的整个产品组合中,我们通过不断改进生产流程、高度重视质量控制以及在所有制造流程中创造绿色足迹来投资于产品质量,”Charmaine 继续说道。

“自我们进入制造业以来,实现可持续的生态系统一直是我们的核心目标,我们已经并将继续采取必要措施来实现这一目标。我们的设施由可再生能源提供动力,例如太阳能电池板和水再利用系统。我们还提倡使用电动汽车,在我们的设施中安装了电动汽车充电站。我们在整个制造过程中都采用了可持续的方法。我们通过在我们创新的卷材涂层生产线中安装溶剂回收系统来实现这一点,确保在生产过程中重复使用任何浪费。”

图3 胶粘剂材料180°剥离强度试验

“我们的铝卷涂层生产线使用无铬化学品和无铅涂料,我们是该地区首批配备蓄热式热氧化器 (RTO) 的公司之一,该设备可在卷材涂层过程中中和 99% 以上的空气污染物,帮助我们最大限度地减少对环境的影响。我们的产品 100% 可回收,并通过了 LEED 认证,可为 LEED 项目贡献高达 30 分。”

“我们的绿色计划将帮助我们对地球产生积极而深远的影响,预计清洁能源发电量将超过 19,000 MWh,并可避免超过 8000 吨的碳排放。”

考虑到这一点和生产,公司确保每件产品都符合所有公认的国际标准,RMK 运营自己的内部测试实验室,在整个制造过程中进行各种测试。

“我们使用 Tinius Olsen 25ST 对我们的产品进行了大量机械性能测试,例如 180 度剥离强度测试、滚筒剥离强度、拉伸强度、冲压剪切强度、弯曲强度以及其他各种测试。”

图 4 180°剥离强度测试正在进行中

“购买 25ST 一年后,事实证明它在满足我们的材料测试要求方面表现出色。它帮助我们确保我们的产品符合最高标准。”

“我们之所以选择 Tinius Olsen 设备,是因为它在材料测试领域具有悠久的历史、可靠性和易用性。有了 Tinius Olsen,我们可以确保我们的产品符合最高质量标准,帮助我们为客户提供最好的产品。我们也对技术支持团队感到满意,他们不时到现场和场外拜访我们。”

Useful links

开发新塑料产品的一个重要因素是测试。只有根据相关标准测试原材料、组件和成品,您才能确信您的塑料产品符合市场的高期望,并且足够坚固和灵活,能够按照设计的方式运行。

塑料测试中最常见的一些测试类型包括拉伸强度、湿强度、断裂伸长率、屈服强度、耐折性、冲击强度、热变形、熔体流动、穿刺、模量、泊松比、压缩、弯曲、剪切和摩擦。所有这些测试类型都可以在 Tinius Olsen 的高精度测试机上执行。

我们的材料测试和力测量仪器被世界上一些最具创新精神的公司使用。我们专注于定制材料测试解决方案,旨在满足客户的个性化需求。我们在塑料行业的参与已有数十年,使我们在该领域拥有丰富的经验。所有测试硬件都与我们的 Horizon 软件相得益彰。

Tinius Olsen 的多功能台式聚合物测试机可以执行符合 ASTM、ISO 和其他国际规范的多种材料测试程序,包括拉伸、压缩、撕裂、剥离、弯曲、穿刺、剪切和摩擦阻力测试。

我们的 IT503 和 IT504 冲击试验机采用重型结构,配有空气动力学复合摆锤,确保冲击方向的最大刚度。

MP1200 型熔体流动测试仪/挤出塑性计提供两种配置,均完全符合 ASTM D1238、ISO 1133 和其他国际标准的要求。

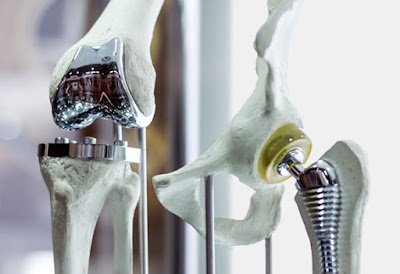

一家知名的高级材料、先进机械和创新团队服务合同制造商,最近通过新的 Tinius Olsen 5ST、5kN 测试机升级了其质量测试能力。该公司提供从脊柱植入物、椎弓根螺钉系统、植入级 PEEK 垫片到其他医疗设备等各种产品。

其质量计划特别关注的是植入级 PEEK 垫片。PEEK 是聚醚醚酮的缩写,是一种半结晶热塑性聚合物,具有出色的机械和耐化学性,可在高温下保持。

这种无色有机聚合物具有各种工程应用,也被认为是用于医疗植入物的先进生物材料。这些通常被称为 PEEK 植入物,包括微创脊柱、腰椎和胸部植入物。它还与高分辨率磁共振成像 (MRI) 一起使用,用于在神经外科应用中创建部分替换颅骨。

PEEK 植入物受到医疗机构青睐的主要原因包括:

* 抵抗体内有机和水环境的侵蚀

* 坚固的特性使其能够进行精密的制造

* 对人体无毒且安全

PEEK 在脊柱融合装置和增强棒中的应用也日益广泛。

这种聚合物在制造业中的其他应用包括航空航天、汽车和化学加工工业。由于其坚固性,PEEK 被用于制造要求严苛的应用中的物品,包括轴承、活塞部件、泵、高效液相色谱柱、压缩机板阀和电缆绝缘层。它是少数几种与超高真空应用兼容的塑料之一。

制造商投资于卓越的质量控制计划,并配备了先进的 Tinius Olsen 测试设备,这为公司的能力和声誉增添了安心。随着 PEEK 的应用范围不断扩大,该设备的耐用性将满足未来几年的所有测试要求。

外骨骼是一种包裹身体的刚性结构,通常用来辅助关节运动。这种“外服”试图像人造肌肉一样,帮助穿着者的肌肉收缩和伸展。

最早的机器人外骨骼的开发可以追溯到1965年左右,当时通用电气公司开发了哈迪曼(Hardiman),这是一种大型全身外骨骼,该项目由美国军方投资,设计方案类似于今天的机械外骨骼。军方的目的是让穿戴者拥有超人一样的力量。哈迪曼拥有28个关节和两个抓取臂,由复杂的液压和电子系统驱动。实验中,穿戴者曾成功举起过1500磅的重物。不过遗憾的是,限于当时的技术条件,哈迪曼自己也臃肿不堪,自重达1500磅。如此重量的外骨骼自然难以操控,稳定性不佳,体重带来的另一个问题是能源不足。结果哈迪曼没能走出实验室。

而同一时期,1969年,前南斯拉夫的米哈伊洛·普平研究所(Mihajlo Pupin Institute),也做了动力外骨骼研究工作,目的是为了帮助下肢瘫痪患者实现部分运动功能,他们在全世界第一个提出了步态运动系统(legged locomotion systems)的概念。

当代研究

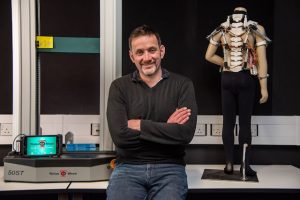

人类一直没有停止对外骨骼的研究。继续向前迈进,我们关注到来自英国普雷斯顿市中央兰开夏大学(UCLAN)机械工程高级讲师Matt Dickinson博士。Matt博士在大学新建的工程创新中心工作,主要研究概念设计,特别侧重于复合材料通过3D打印技术的应用。

设计的第一次迭代证明了复合材料的适用性,尽管还需要解决材料对紫外线的反应问题以及人体皮肤中乳酸对材料的潜在浸渍问题。

“皮肤有时会激活材料中的乳酸,这会导致细菌的形成,最终破坏其结构完整性。于是我们加入了一种嵌入铜纳米颗粒的材料,它在人体汗液和复合材料之间形成了一道屏障——如果你愿意,这会是一种完美的抗菌剂,”马特说。

该项目还在探索短切碳PET的使用。复合材料提供了额外的强度,它将被用来作为外穿装置的支撑结构的核心,包裹在聚乳酸和碳纤维中。

“基本上,和所有研发一样,事情都在不断发展。这些是我们目前正在开发的材料,但我们仍在不断寻求开发新的复合材料,看看是否比当前的更适合。”马特继续说道。

困局突破

“但这个情况下,我们的研发也碰到了困境,除非我们更好地了解这些材料的机械性能,也正好在这个时候,我们遇到了Tinius Olsen。”在英国一个大型工程展上的一次偶然相遇为工作伙伴关系奠定了基础,最初,Tinius Olsen出借了一个50kN的试验机、一个光学引伸计、传感器以及非常强大的Horizon测试软件。公司的技术人员也在现场,根据研发的需要提供建议和指导。

然而,这次合作,还不仅仅是关于机械和测试建议。通过Tinius Olsen,Matt被介绍给ASTM标准委员会,成为F48.04外骨骼开发标准委员会的小组主席。

“ASTM F48委员会主要关注的是正在使用的部件的失效疲劳,与任何将用于人类使用的研发项目一样。通过日常使用中的压缩、拉伸和弯曲运动,对所用部件和/或材料进行预期寿命的评估。我们现在使用的Tinius Olsen的测试系统能够使我们更高效的进行所需的测试,大大缩短研发时间。”

“我们的最终目标是开发一套能够提供辅助生活的外穿装置。它的设计并不是为了增加力量,而是为了让患有肌肉疾病的儿童更灵活、更独立,最重要的是,提高生活质量。”

其他应用

这一研发不仅在医学领域可以成功应用,在其他行业也有它的用武之地。例如,美国宇航局(NASA)等航天机构可以将这项技术应用到他们的宇航服设计中,以应对计划于20世纪30年代中期进行的火星任务。同时它也可以扩展到军事应用,不仅用于支持士兵和飞行员的身体结构,还能应用于负责重型飞机、坦克和飞机建造和维护的地勤人员和技术人员。

职业体育也可以从中受益。美式足球和橄榄球等体育运动中的身体防护装备是显而易见的应用,但在治疗运动损伤这一方面也能有所作为。

而在建筑业和其他制造业相关的重型起重作业中,这类外穿装置将会降低工人的工伤概率,也能因此减少因工人劳累和背部受伤而损失的工作时间。

中央兰开夏大学工程创新中心

英国中央兰开夏大学工程创新中心(EIC)位于普雷斯顿校区,本着协作和创新的精神,汇集了世界领先的研究、领先的商业思维和鼓舞人心的教学。

发现。

耗资 3500 万英镑的新 EIC 巩固了兰开夏郡作为航空航天、先进工程和制造国家卓越中心的地位,并有助于维持英国作为这些领域全球领导者的声誉。它为工程专业的学生提供了与研究专家和行业合作伙伴一起工作的机会,有机会在我们的航空航天和赛车运动实验室内研究车辆,掌握飞行模拟器和无人机技术,尝试 3D 打印等等。

最先进的教学和研究设施直接与行业合作,为学生提供现场项目的真实经验。在此过程中,EIC 成为区域和国家范围内产业战略背后的驱动力之一,满足创新需求并培养下一代世界级工程师。

该中心为当代社会的重要优先事项和英国工业战略的要素寻找可能的解决方案。