熔体流速数测试的新近发展趋势

近年来,在汽车、包装、医疗和电子等行业,对塑料及聚合物的需求持续增长,这使得熔体流动测试在大多数制造环境中的应用频率和范围不断扩大。每个行业都必须遵循ASTM和ISO制定的严格质量控制准则,以精确测量熔体流动特性、保持质量控制并建立稳定的产品开发流程。

近年来,在汽车、包装、医疗和电子等行业,对塑料及聚合物的需求持续增长,这使得熔体流动测试在大多数制造环境中的应用频率和范围不断扩大。每个行业都必须遵循ASTM和ISO制定的严格质量控制准则,以精确测量熔体流动特性、保持质量控制并建立稳定的产品开发流程。

基于标准的熔体流动测试是产品质量的关键环节,有助于确保制造中所用塑料和聚合物品质的稳定。熔体流动测试在众多生产应用中发挥着关键作用,帮助确定塑料及聚合物的流动特性和粘度。熔融指数仪(MFI)是企业用于满足广泛认可的ASTM 1238 D-23a和ISO 1133-1:2022标准,并符合特定行业法规的核心材料测试系统之一。

熔融指数测定的基础

尽管制造工艺因生产方法、加工材料及最终产品的不同而有不同要求,但熔体流动测试的基本流程是相同的:

测试准备:将已知量的聚合物颗粒加入机器料筒。

聚合物熔融:将聚合物加热至特定且恒定的温度。

施加载荷:向活塞施加力(通过物理砝码或载荷传感器)。

聚合物挤出:熔融聚合物被推挤通过口模。

挤出物测量:在规定时间内收集挤出的聚合物。

MFI计算:根据挤出聚合物的重量和时间计算得出结果。

表达MFI计算的标准单位——通常熔体流动指数(MFR)为克/10分钟,体积流动指数(MVR)为立方厘米/10分钟(依据ASTM/ISO)——保持不变,从而确保了不同材料和测试条件下结果的一致性与可比性。

有哪些MFI测试系统可供选择?

传统的熔融指数仪使用一套物理砝码,通过手动或自动方式放置在机器上进行测试。这类系统最适合环境稳定、负载、温度和材料成分不变的场合。

然而,大多数制造工厂以及研究实验室、高校和第三方检测公司都需要在熔体流动测试过程中应对至少一些变量。

基于载荷传感器的MFI系统在当今材料测试环境中至关重要,它使得测试设置能够快速便捷地调整。这些系统还能提供更高的精度、控制力、测量能力和可用数据,从而简化校准流程,并在整个MFI测试过程中提高测试效率和操作员安全性。

为满足多变的测试条件并便于快速设置,载荷传感器式熔融流动指数仪简化了塑料和聚合物的测试。Tinius Olsen的MP1500自动加载熔融指数仪,标志着熔融流动测试正式迈入全面自动化与智能化的新阶段。本设备的核心革命在于其全自动砝码加载系统,使用载荷传感器,由电机和PID控制的丝杠系统施加负载,无需实体砝码,减少了人为误差,使得不同实验室和操作员之间的结果更具重复性和一致性。

集成传感器能够在挤出过程中实时跟踪熔体粘度和流动,持续监控活塞位置、负载和位移,甚至实现快速数据记录和分析。

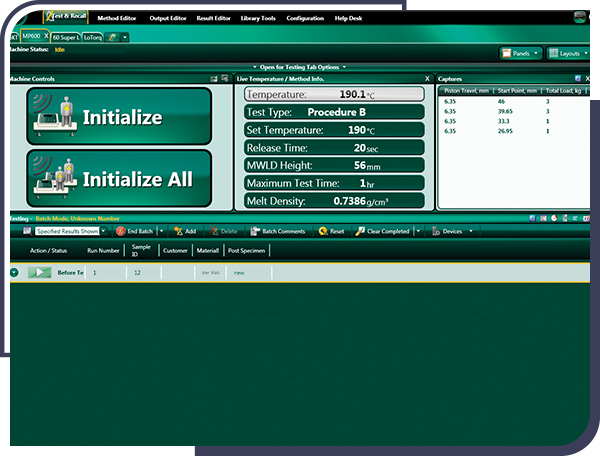

操作员可以通过集成显示界面配置机器选项和编程用户设置(语言、单位、警报等),并可以设置和存储单独的测试方案以便快速调用。该设备可通过触摸屏控制,若结合如Horizon这样的综合软件套件,则能成为强大的测试系统,通过数据共享和先进的分析能力,提升整体制造运营水平。

Tinius Olsen直观的Horizon软件能协调管理现代材料测试中日益增长的数据要求。

新兴市场与行业需求

基于负荷传感器的熔体流动测试系统正广泛应用于各个行业,从制造、混配、包装到汽车、医疗、3D打印和回收领域。这些系统通过提供更高的准确性、自动化程度、灵活性和效率,在现代质量控制实验室、研发环境以及需要精确材料控制和一致性的场合中发挥着重要作用。

随着塑料在这些行业中的应用持续发展,对熔体流动测试的需求将稳步增长。技术进步和高效工艺对于确保新的应用和生产环境能够维持当今塑料及聚合物树脂与粉末所要求的高质量性能水平至关重要。